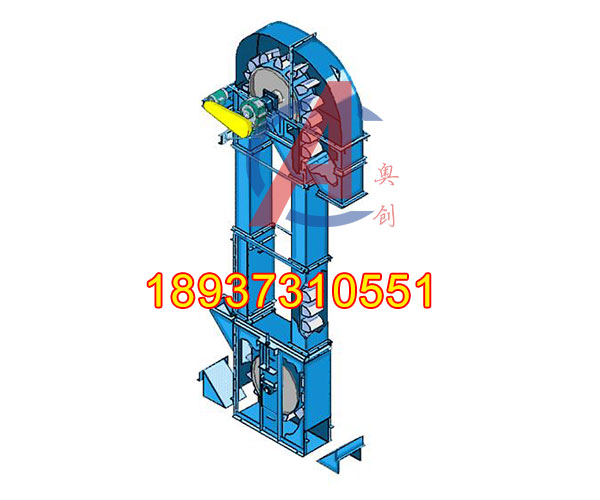

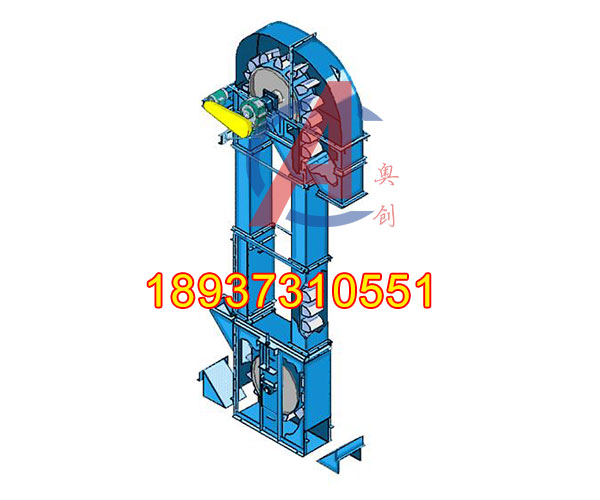

便宜好用的TD斗式提升机

发布时间:2025/8/21 16:00:33 人气:

TD斗式提升机是一种非常经典和常用的垂直输送设备,其名称中的“T”代表“斗”,“D”代表“带”式。它是一种利用固定在皮带上的料斗,随皮带一起转动,从而实现物料从低处垂直提升至高处的机械。

一、TD斗式提升机工作原理

TD斗式提升机的工作原理可以概括为:

装料:位于提升机底部的物料,通过进料口流入机座底部。运行中的料斗经过底部时,将物料舀起或装入(具体方式取决于喂料形式)。

提升:装满物料的料斗随皮带向上运行,到达提升机的顶部。

卸料:在提升机顶部,料斗绕过头轮(驱动轮)时,由于离心力和重力的共同作用,物料被从料斗中抛出。

出料:抛出的物料通过卸料口进入下一道工序。

返回:卸空后的料斗随皮带向下运行,返回机座底部,开始下一次舀料循环。

其核心卸料方式为离心式卸料,适用于流动性较好的粉状、粒状、小块状物料。

二、TD斗式提升机主要结构组成

运行部件:料斗和皮带。TD型采用特种橡胶输送带,料斗用特种螺钉固定在皮带上。

驱动装置:位于机头,包括电机、减速机、联轴器、驱动滚筒(头轮) 等。提供动力来源。

张紧装置:位于机座,通常是螺旋式张紧装置。用于调整皮带的松紧度,保证其有足够的张力与驱动轮摩擦传动。

上部区段:包含头轮、卸料口、防爆检修门等。

中间机壳:标准的提升段箱体,通常由若干节箱体连接而成,用于密封和引导提升路径。

下部区段:包含底轮(从动轮)、进料口、张紧装置等。底部通常设有清料口,用于清理意外堆积的物料。

辅助部件:逆止器(防止停机时皮带反向转动导致物料倒灌)、跑偏开关、堵料传感器等安全保护装置。

三、主要特点与优势

输送效率高:采用离心式卸料,料斗排列密集,提升速度快,输送能力大。

驱动功率小:相较于链式提升机,皮带传动更轻便,摩擦阻力小,能耗相对较低。

运行平稳、噪音低:皮带传动避免了金属链斗式的冲击和碰撞声,工作环境更友好。

适用范围广:适用于提升粉状、粒状、小块状的无磨琢性或半磨琢性的散状物料。如:粮食、水泥、砂石、化肥、煤粉等。

使用寿命较长:物料与皮带/料斗之间多为软性接触,磨损比链式提升机小。

四、缺点与局限性

输送物料温度限制:普通橡胶输送带耐温性一般,通常要求输送物料的温度不超过60℃。如需提升高温物料,需采用耐热胶带,但成本会增加且温度有上限(通常<120℃)。

强度限制:皮带强度不如链条,因此提升高度和输送量有一定限制,不适合提升非常沉重的块状物料(如大块矿石)或磨琢性极强的物料(如炉渣、石英石),这些工况更适合TH/NE型环链斗提或HL型板链斗提。

防爆要求:在输送易燃易爆粉尘(如粮食粉尘、煤粉)时,需配备防爆电机、防静电皮带、防爆灯、泄爆口等特殊设计,成本较高。

维护特点:皮带可能会跑偏,需要调整张紧装置;长期使用后皮带会伸长,需要重新张紧。

五、TD斗式提升机选型时需考虑的关键参数

输送物料特性:名称、粒度、密度、湿度、磨琢性、温度、粘性、腐蚀性等。

输送能力 (Q):单位时间需要提升的物料量,单位通常是 t/h(吨/小时)。

提升高度 (H):从进料口到卸料口的垂直距离,决定了机身的长度。

料斗形式:常见的有深斗 (S制法)、浅斗 (Q制法) 和尖角斗 (J制法)。深斗适用于干燥、流动性好的粉粒料;浅斗适用于潮湿、流动性差的物料;尖角斗适用于粘稠、易结块的物料。

六、TD斗式提升机常见故障与处理

回料过多:卸料不尽,物料从卸料口又落回机座。

原因:料斗形式选择不当、速度过快或过慢、卸料口不畅、机头形状设计不佳。

皮带打滑:电机转动而皮带不转或转速过低。

原因:张力不足、头轮传动滚筒包胶磨损、超载。

TD斗式提升机是一款结构简单、运行成本低、效率高的垂直提升设备,是众多行业中进行散状物料垂直输送的中坚力量。它在中等提升高度、中等输送量、中低物料温度和非极端磨琢性的工况下表现出色。在选择时,务必根据物料特性和工艺要求进行准确计算和选型,并注意其局限性,以确保设备稳定高效运行。

一、TD斗式提升机工作原理

TD斗式提升机的工作原理可以概括为:

装料:位于提升机底部的物料,通过进料口流入机座底部。运行中的料斗经过底部时,将物料舀起或装入(具体方式取决于喂料形式)。

提升:装满物料的料斗随皮带向上运行,到达提升机的顶部。

卸料:在提升机顶部,料斗绕过头轮(驱动轮)时,由于离心力和重力的共同作用,物料被从料斗中抛出。

出料:抛出的物料通过卸料口进入下一道工序。

返回:卸空后的料斗随皮带向下运行,返回机座底部,开始下一次舀料循环。

其核心卸料方式为离心式卸料,适用于流动性较好的粉状、粒状、小块状物料。

二、TD斗式提升机主要结构组成

运行部件:料斗和皮带。TD型采用特种橡胶输送带,料斗用特种螺钉固定在皮带上。

驱动装置:位于机头,包括电机、减速机、联轴器、驱动滚筒(头轮) 等。提供动力来源。

张紧装置:位于机座,通常是螺旋式张紧装置。用于调整皮带的松紧度,保证其有足够的张力与驱动轮摩擦传动。

上部区段:包含头轮、卸料口、防爆检修门等。

中间机壳:标准的提升段箱体,通常由若干节箱体连接而成,用于密封和引导提升路径。

下部区段:包含底轮(从动轮)、进料口、张紧装置等。底部通常设有清料口,用于清理意外堆积的物料。

辅助部件:逆止器(防止停机时皮带反向转动导致物料倒灌)、跑偏开关、堵料传感器等安全保护装置。

三、主要特点与优势

输送效率高:采用离心式卸料,料斗排列密集,提升速度快,输送能力大。

驱动功率小:相较于链式提升机,皮带传动更轻便,摩擦阻力小,能耗相对较低。

运行平稳、噪音低:皮带传动避免了金属链斗式的冲击和碰撞声,工作环境更友好。

适用范围广:适用于提升粉状、粒状、小块状的无磨琢性或半磨琢性的散状物料。如:粮食、水泥、砂石、化肥、煤粉等。

使用寿命较长:物料与皮带/料斗之间多为软性接触,磨损比链式提升机小。

四、缺点与局限性

输送物料温度限制:普通橡胶输送带耐温性一般,通常要求输送物料的温度不超过60℃。如需提升高温物料,需采用耐热胶带,但成本会增加且温度有上限(通常<120℃)。

强度限制:皮带强度不如链条,因此提升高度和输送量有一定限制,不适合提升非常沉重的块状物料(如大块矿石)或磨琢性极强的物料(如炉渣、石英石),这些工况更适合TH/NE型环链斗提或HL型板链斗提。

防爆要求:在输送易燃易爆粉尘(如粮食粉尘、煤粉)时,需配备防爆电机、防静电皮带、防爆灯、泄爆口等特殊设计,成本较高。

维护特点:皮带可能会跑偏,需要调整张紧装置;长期使用后皮带会伸长,需要重新张紧。

五、TD斗式提升机选型时需考虑的关键参数

输送物料特性:名称、粒度、密度、湿度、磨琢性、温度、粘性、腐蚀性等。

输送能力 (Q):单位时间需要提升的物料量,单位通常是 t/h(吨/小时)。

提升高度 (H):从进料口到卸料口的垂直距离,决定了机身的长度。

料斗形式:常见的有深斗 (S制法)、浅斗 (Q制法) 和尖角斗 (J制法)。深斗适用于干燥、流动性好的粉粒料;浅斗适用于潮湿、流动性差的物料;尖角斗适用于粘稠、易结块的物料。

六、TD斗式提升机常见故障与处理

回料过多:卸料不尽,物料从卸料口又落回机座。

原因:料斗形式选择不当、速度过快或过慢、卸料口不畅、机头形状设计不佳。

堵塞:机座内物料堆积,导致设备无法运行。

原因:进料量突然增大、有大块异物进入、皮带打滑张力不足、卸料不畅、物料过粘。

皮带跑偏:导致料斗碰撞机壳,损坏设备。

原因:头轮和底轮安装不平行、张紧装置两侧未调平。皮带打滑:电机转动而皮带不转或转速过低。

原因:张力不足、头轮传动滚筒包胶磨损、超载。

TD斗式提升机是一款结构简单、运行成本低、效率高的垂直提升设备,是众多行业中进行散状物料垂直输送的中坚力量。它在中等提升高度、中等输送量、中低物料温度和非极端磨琢性的工况下表现出色。在选择时,务必根据物料特性和工艺要求进行准确计算和选型,并注意其局限性,以确保设备稳定高效运行。

上一篇:TD500皮带式斗式提升机

下一篇:哪些物料适合使用刮板输送机

电话

18937310551